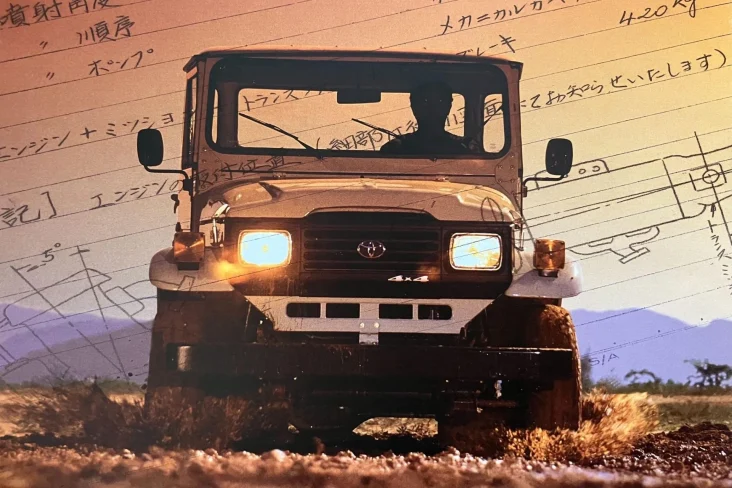

Mecanismo de suporte do estepe do Toyota Bandeirante era tão rudimentar que era difícil de manusear e poderia causar ferimentos graves

Quantas vezes, em nosso dia-a-dia, manipulando os nossos carros, não nos deparamos com a questão: “será que o cara que projetou isso não pensou que poderia ser de outro jeito, muito melhor?”. Para quem pensa que engenharia se limita ao dimensionamento de peças, tipo de material empregado, ou mesmo medidas e formas determinadas pelo design no desenvolvimento de um carro, está enganado. Ela vai muito além disso. Cada item que é manuseado pelo consumidor em um automóvel deve ser cuidadosamente pensado pelo engenheiro.

VEJA TAMBÉM:

Dessa forma, é possível chegar ao melhor resultado do manuseio, da forma mais prática e intuitiva possível e, claro, sem causar danos aos usuários daquele determinado carro. A tal da engenharia está nisso, também! Carros bem constituídos de design e engenharia, geralmente são bastante elogiados pelos proprietários: fáceis de usar, descomplicados de entender, com manutenção sem muitas firulas, e por aí vai. Quanto mais engenheiros pensando, melhor tende a ser o automóvel.

Outros, em contrapartida, são verdadeiras catástrofes de engenharia, ergonomia e uso. Tudo que ele oferece é complicado, perigoso ou trabalhoso de mexer. Nesse segundo caso, culpa de uma engenharia pobre, onde poucos profissionais se colocaram no lugar do consumidor. Nos casos extremos, podem até mesmo causar sérios ferimentos aos usuários.

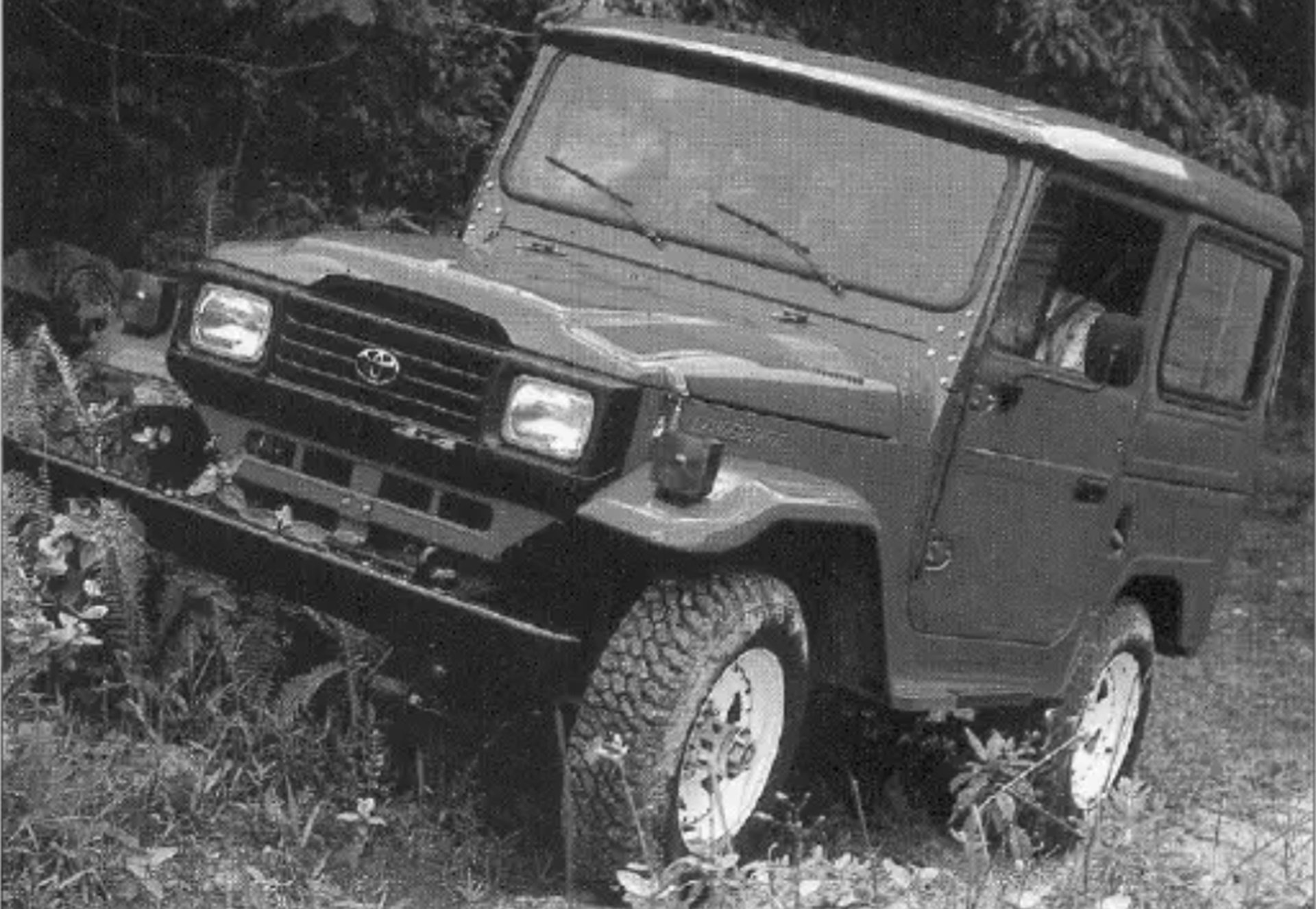

Os fatos que relato a seguir aconteceram no começo dos anos 1990, com um consumidor muito ligado à área automobilística, principalmente às competições (foi chefe de equipe de uma grande marca nos anos 1960). Ou seja, era um cara com enorme experiência em automóveis, e sabia lidar com eles. Na época, ele tinha para seu uso um utilitário, estilo jipe 4×4, fabricado por uma marca japonesa no Brasil durante décadas. Para seu estilo de uso, caía bem, afinal o tal ex-chefe de equipe trafegava muito por estradas de terra, nos interiores do estado de São Paulo.

Num determinado dia, ele viajava numa estrada de terra sob muita chuva. Deu azar, e um pneu acabou furando no caminho. Sozinho, debaixo de chuva, num local deserto, nada ajudava. Com um pneu furado, tratou logo de meter as mãos na massa e fazer logo a troca pelo estepe. O pneu reserva do tal jipe japonês era fixado no final do seu chassi, depois do eixo traseiro, entre as duas longarinas. O que o prendia no lugar era uma borboleta de dimensões generosas, que era apertada com as mãos.

Sistema rudimentar e dificílimo de ser operado por uma pessoa só, afinal era necessário, ao mesmo tempo, desaparafusar a tal borboleta, e ir segurando o peso do conjunto roda/pneu, que superava os 30 kg. Isso sem considerarmos a má posição em que o estepe estava, obrigando o motorista a praticamente se deitar sob o carro para removê-lo. Soltando a borboleta, já no final, quando faltavam um ou dois fios de rosca, o próprio peso de roda e pneu fez com que tudo viesse abaixo com muita força e violência. O que estava no caminho? A mão direita do dono do carro!

Não deu outra: tudo caiu sobre a mão do ex-chefe de equipe, decepando seu dedo médio na hora. Nesse momento, o caldo entornou: além da chuva, pneu furado, local deserto e a presença de mais ninguém além dele, ainda havia o dedo decepado. Dá para imaginar uma situação menos favorável do que essa? Considerando que, na época, os celulares eram praticamente inexistentes, sem dúvidas não.

Na hora, o ex-chefe de equipe improvisou um torniquete para estancar o sangue, mas conseguiu, com muito custo, trocar o tal pneu furado. Sem dúvidas, um trabalho enorme.

O sistema de fixação do estepe não era exclusivo do jipe de projeto japonês. Havia um caminhão alemão, o Mercedes-Benz 608D, com uma solução similar. Aliás, o 608D até compartilhava a motorização com esse jipe. Mas, no “Mercedinho”, o pneu reserva ficava acomodado num suporte próprio, que era liberado também pela trava borboleta. Pneu e roda não desmoronavam com isso, já que ficavam presos no tal suporte, mesmo quando a borboleta era desaparafusada. Faltava esse tal suporte no jipe japonês…

É claro que a engenharia empregada no pequeno caminhão alemão era bem superior ao rudimentar sistema adotado pelos japoneses no seu utilitário fabricado no Brasil. Depois, lógico, o ex-chefe de equipe processou a fabricante, e foi indenizado pela perda do dedo médio direito. E, país afora, existiram outros casos semelhantes, mas a maioria só com danos físicos, sem a perda de um membro.

Fica claro, nessa história toda, que empregar a engenharia da melhor forma só tende a ajudar no projeto de um veículo. Tudo deve ser pensado e repensado, detalhadamente, para que não aconteçam casos como esse. Nem sempre o bom produto é aquele durável e resistente, mas o que seja também prático, seguro e descomplicado. Histórias da nossa indústria automotiva…

👍 Curtiu? Apoie nosso trabalho seguindo nossas redes sociais e tenha acesso a conteúdos exclusivos. Não esqueça de comentar e compartilhar.

|

|

|

|

X

X

|

|

Ah, e se você é fã dos áudios do Boris, acompanhe o AutoPapo no YouTube Podcasts:

Podcast - Ouviu na Rádio

Podcast - Ouviu na Rádio

|

AutoPapo Podcast

AutoPapo Podcast

|

E cadê a foto do tal dispositivo???????

A VW chegou a ter no Brasil a sua versão de guilhotina de dedos, vários proprietários perderam dedos so tentar abaixar os bancos traseiros de suas spacefox….

Essas porcarias de anúncios, só atrapalham! É revoltante!!!!!!!!!!

Bom dia

O ilustre comentarista fala dos Toyota Bandeirante antigo.

Com o tempo o estepe passou a ser retirado com uma manivela que desce o estepe que passou a ser de série nas picapes. Com relação aos demais, jeeps curto e longo o estepe foi fixado lá parte trazeira direita do lado de fora.

É lamentável o episódio com o engenheiro que acidentou-se com o estepe.

Aifim , tirando este trágico episódio peço ao comentarista expor o que os Toyotas tem de bom, observando que o engenheiro acidentado usava o Toyota no dia a dia,aliás, como eu.

Grande Abraço

O estepe da GM S10 também não é pra qualquer um manusear. O melhor a se fazer,é depois de trocado o pneu, nunca mais voltar ele pro lugar original. Colocar na carroceria…que é de onde nunca deveria ter saído.